Funkenspektrometrie: Wirklich zerstörend - oder nur ein Vorurteil?

Die Funkenspektrometrie ist seit Jahrzenten ein etabliertes Verfahren zur chemischen Analyse metallischer Werkstoffe. Sie ermöglicht eine schnelle und präzise Bestimmung der elementaren Zusammensetzung und wird unter anderem in der Qualitätssicherung, der Prozesskontrolle sowie bei Wareneingangsprüfungen eingesetzt. Besonders in der metallverarbeitenden Industrie gilt sie als verlässliches Werkzeug, um sicherzustellen, dass Werkstoffe exakt den geforderten Spezifikationen entsprechen.

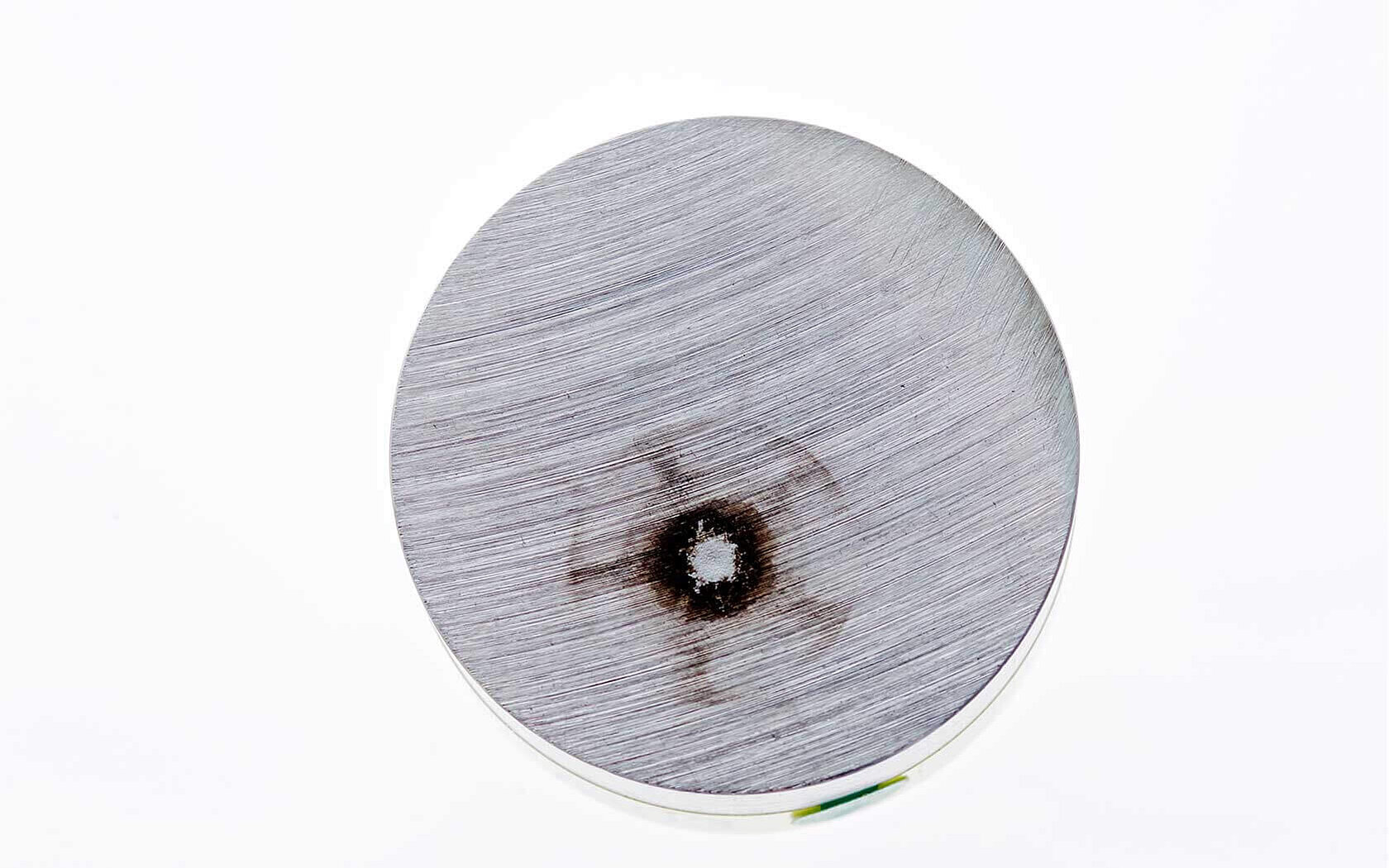

Trotz dieser Vorteile haftet der Funkenspektrometrie bis heute ein kritischer Ruf an. Ursache dafür ist der bei der Analyse entstehende Brennfleck auf der Metalloberfläche. Da dieser optisch sichtbar ist, wird die Methode häufig als „zerstörend“ eingeordnet, ohne genauer zu hinterfragen, ob und wie sehr die Materialeigenschaften wirklich beeinflusst werden.

Genau hier soll eine differenzierte Betrachtung ansetzen, die in Zusammenarbeit mit der Technischen Hochschule Mittelhessen (THM) entstanden ist. Denn auch wenn der Brennfleck das Werkstück optisch verändert, stellt sich die entscheidende Frage: Hat diese lokale Einwirkung überhaupt einen negativen Einfluss auf die Materialeigenschaften? Oder bleiben Funktionalität, Gefügestruktur und Materialbeständigkeit des Werkstücks erhalten??

Im Folgenden werfen wir einen genaueren Blick auf den Brennfleck und evaluieren, ob sichtbare Spuren automatisch mit einer relevanten Materialschädigung gleichzusetzen sind – und klären so die Frage, ob die Funkenspektrometrie wirklich als zerstörende Prüfmethode betrachtet werden kann oder nicht. Die Ergebnisse unserer Untersuchungen können Sie auch unserer Technical Note “Brennfleck ohne Folgen?” entnehmen.

Was beim Entstehen des Brennflecks wirklich passiert

Bei der Funkenspektrometrie wird die chemische Zusammensetzung eines Metalls durch eine kurzzeitige Funkenentladung bestimmt. Dabei entsteht ein Plasma, durch das elementspezifische Strahlung des untersuchten Materials emittiert wird – die Basis für eine präzise Werkstoffanalyse. Das Plasma wirkt dabei nur für kurze Zeit auf den Werkstoff ein.

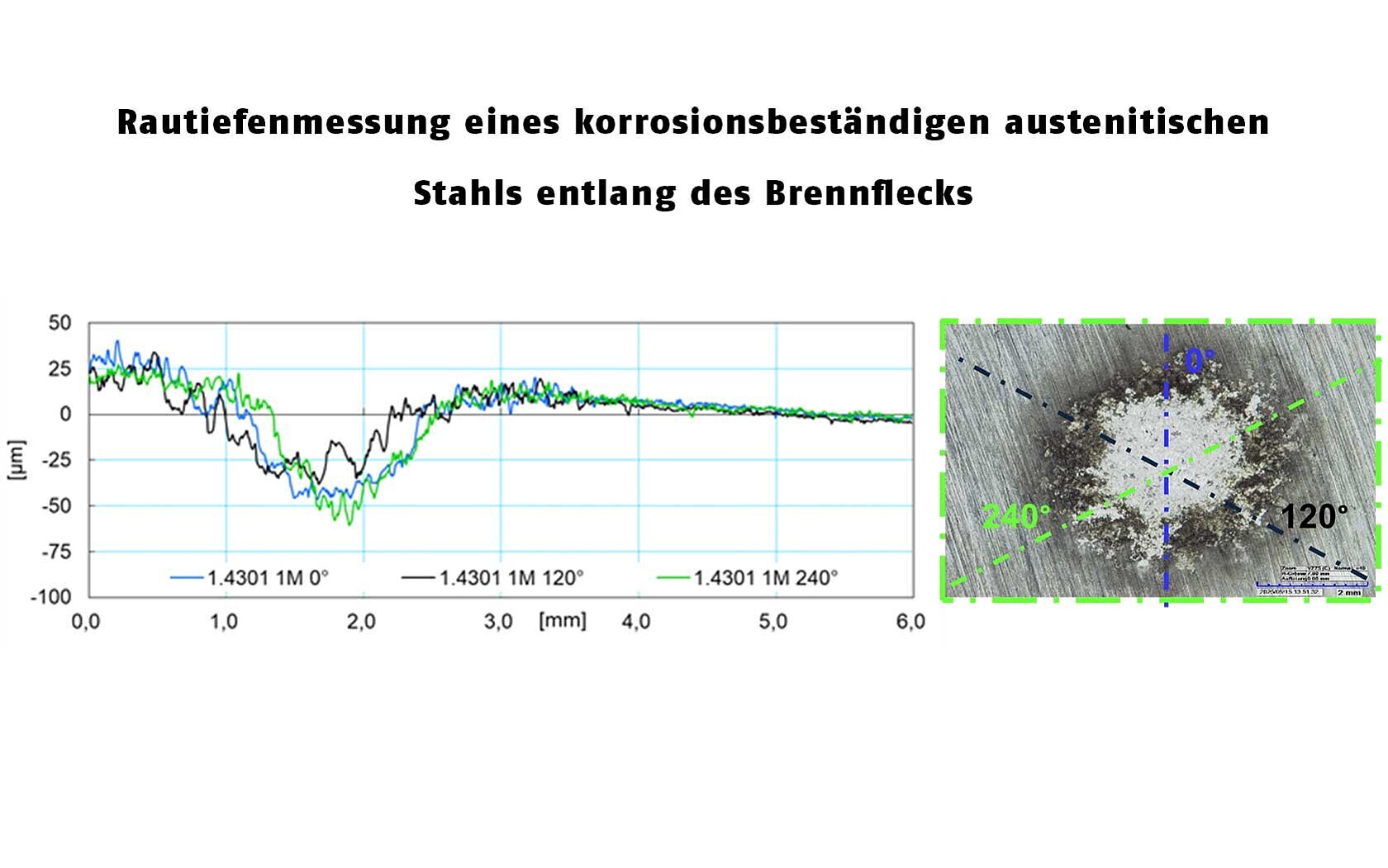

Der dabei entstehende Brennfleck ist sehr klein und betrifft nur einen lokal begrenzten Bereich. Untersuchungen zeigen, dass die Tiefe des Brennflecks je nach Werkstoff zwischen 45 und 75 Mikrometern beträgt. Zum Vergleich: Viele gängige Fertigungsprozesse wie Schweißen, Schneiden oder Fräsen beeinflussen Werkstoffe um ein Vielfaches stärker – oft über mehrere Millimeter hinweg.

Keine Veränderung von Gefüge, Härte und Korrosionsbeständigkeit

Ein zentrales Ergebnis der Untersuchungen: Der Brennfleck hat keinen messbaren Einfluss auf die Materialeigenschaften. Die Ergebnisse der Untersuchungen in Zusammenarbeit mit der THM widerlegen die verbreitete Annahme, dass die Funkenspektrometrie die Materialeigenschaften negativ beeinflusst.

Gefügestruktur

Die durch den Funken entstehenden Umschmelzungen sind lokal stark begrenzt. Tieferliegende Bereiche des Werkstoffs bleiben vollständig unbeeinflusst.

Materialhärte

Messungen an unterschiedlichen Positionen zeigen keine signifikanten Härteänderungen. Unterschiede lassen sich ausschließlich auf die natürliche Gefügehomogenität des Materials zurückführen – nicht auf die die Erzeugung des Brennflecks.

Korrosionsbeständigkeit

Besonders relevant für viele Werkstoffe: Die Korrosionsbeständigkeit rostfreier Stähle wird durch den Brennfleck nicht beeinträchtigt. Auch unter extremen Bedingungen tritt am Brennfleck keine Korrosion auf – im klaren Gegensatz zu stark wärmebeeinflussten Zonen wie Schweißnähten oder Schnittkanten.

Warum die Funkenspektrometrie als zerstörungsfrei eingestuft werden kann

Zerstörungsfrei bedeutet nicht, dass gar keine Spur sichtbar ist – sondern dass

- die Funktionalität des Bauteils erhalten bleibt,

- die Materialeigenschaften unverändert bleiben,

- und der Werkstoff weiterverwendet werden kann.

Genau das trifft auf die Funkenspektrometrie zu. Im Vergleich zu klassischen zerstörenden Prüfverfahren ist der Materialeingriff minimal – und zudem deutlich geringer als bei vielen alltäglichen Bearbeitungsschritten in der metallverarbeitenden Industrie. Dank der geringen Materialbeeinflussung eignet sich die Funkenspektrometrie ideal für:

- Prozesskontrolle in der Metallverarbeitung

- Qualitätssicherung in der Serienfertigung

- Wareneingangsprüfungen

- die Analyse unterschiedlichster Werkstoffe – von niedrig- bis hochlegierten Stählen

Bauteile müssen nicht ausgesondert oder nachbearbeitet werden. Die Analyse kann mobil direkt am Material erfolgen – schnell, präzise und nahezu zerstörungsfrei.

Fazit: Ein sichtbarer Brennfleck ist kein Schaden

Die Funkenspektrometrie leidet unter einem hartnäckigen Imageproblem. Der sichtbare Brennfleck wird häufig mit einer relevanten Materialschädigung gleichgesetzt – ein Eindruck, den die Fakten nicht bestätigen.

Die Untersuchungen zeigen klar:

- Der Brennfleck hat keine Auswirkungen auf Materialeigenschaften wie Gefüge, Härte oder Korrosionsbeständigkeit.

- Damit ist die Funkenspektrometrie eine zerstörungsarme Prüfmethode, die sich hervorragend für die moderne Metallanalytik, Prozess- und Qualitätskontrolle eignet.

- Wer Werkstoffe sicher analysieren möchte, ohne sie zu beeinträchtigen, sollte die Funkenspektrometrie neu bewerten – und die Vorteile eines modernen, mobilen Funkenspektrometers wie ferro.lyte® kennenlernen.

Brennfleck ohne Folgen? Optische Emissionsspektrometrie mit Funkenanregung im Werkstofftest

Entnehmen Sie die detaillierten Ergebnisse unserer Untersuchungen in Zusammenarbeit mit der Technischen Hochschule Mittelhessen (THM) über den Einfluss des Brennflecks auf die Materialeigenschaften aus unserer Technical Note.

JETZT HERUNTERLADEN

Füllen Sie das Formular aus und erhalten Sie Ihren Download Link per E-Mail.

Ihre vertragliche Gegenleistung für die unentgeltliche Zurverfügungstellung des Downloads ist die Anmeldung zu unserem personalisierten Newsletter. Mit dem Klicken auf den „Jetzt herunterladen“-Button erklären Sie daher Ihr Einverständnis zum Erhalt von personalisierten Newslettern per E-Mail durch die Elementar Analysensysteme GmbH und ihre Konzernunternehmen sowie der Auswertung Ihres diesbezüglichen Nutzerverhalten und - soweit vorhanden – der Zusammenführung dieser Daten mit Ihren Daten in unserer Kundendatenbank.

Für den Erhalt von Newslettern unserer Konzernunternehmen ist eine Übermittlung o.g. Daten an diese erforderlich. Wir weisen darauf hin, dass unsere Konzernunternehmen zum Teil in sog. unsicheren Drittländern außerhalb der EU/EWR sitzen, in denen kein angemessenes Datenschutzniveau (z. B. durch Angemessenheitsbeschlusses der EU iSd Art. 45 DSGVO) gewährleistet ist. Dort können Sie Ihre Rechte als Betroffener nicht oder nur begrenzt durchsetzen. Zudem ist es möglich, dass staatliche Stellen dort in einem unverhältnismäßigen Umfang auf Ihre Daten zugreifen. Die Datenübermittlung beruht auf Art. 49 Abs. 1 lit. b) DSGVO.

Ihnen ist bewusst, dass die Anmeldung zu unserem personalisierten Newsletter die vertragliche Gegenleistung darstellt, welche Sie für die unentgeltliche Zurverfügungstellung des Downloads erbringen. Der Newsletter kann jederzeit mit Wirkung für die Zukunft abbestellt werden. Sie können der werblichen Nutzung Ihrer Daten dementsprechend jederzeit für die Zukunft widersprechen. Weitere Informationen entnehmen Sie bitte unserer Datenschutzerklärung.

Verpassen Sie keine neuen Artikel

NEWSLETTER

Wir veröffentlichen regelmäßig neue Blogartikel . Melden Sie sich für unseren Newsletter an, um auf dem Laufenden zu bleiben und über aktuelle Blogartikel, Neuigkeiten, Events und Trends informiert zu werden.